معرفی ریخته گری خاک ماسه : Sand casting

ریختهگری ماسهای (به انگلیسی: Sand Casting) روشی در ریختهگری فلزات است که در آن از ماسه برای ساخت قالب استفاده میشود. قطعات ریختهگری ماسهای در کارخانجات ویژهای تولید میشوند که به آن کارخانه ذوب میگویند. بیش از ۶۰٪ کل قطعات ریخته توسط فرایند ریختهگری ماسهای ساخته میشوند.[۱]

پایه ماشینها، چرخ پروانههای بزرگ توربینها، بدنهٔ موتورهای الکتریکی، سرسیلندرهای غیرآلومینیومی، قطعات اکسل، چرخدندهها و همچنین بلوکسیلندرهای چدنی موتورهای احتراقی از جمله قطعات متداول ساختهشده توسط فرایند ریختهگری ماسهای هستند. میللنگ یکی از قطعاتی است که بهجز روش آهنگری با روش ریختهگری ماسهای نیز تولید میشود.

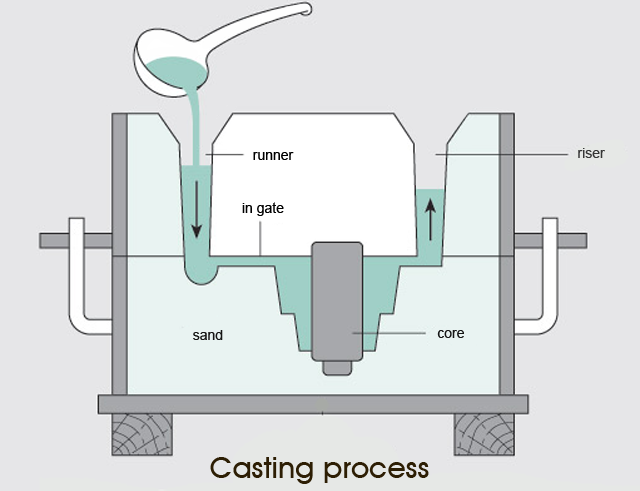

ماهیچه یا مغزه (به انگلیسی: Core) یک قطعه ساخته شده از ماسه یا فلز است که برای ایجاد اشکال داخلی قطعه نهایی مانند سوراخها یا حفرهها در داخل قالب قرار داده میشوند. ماهیچهها در داخل قالبهای چوبی، فلزی یا پلاستیکی ساخته میشوند که به آن جعبه ماهیچه (core box) گفته میشود. به حفرهای که برای قرار دادن دقیق ماهیچه بر روی قالب ایجاد میشود تکیهگاه ماهیچه (Core Print) گفته میشود. تغذیه یا رایزر (Riser) حفره دیگری است که به قالب اضافه میشود و در هنگام پر کردن ماده مذاب همراه با قطعه اصلی پر میشود. هدف از ایجاد تغذیهها ساخت مخزنی از ماده مذاب است که بتواند انقباض ناشی از انجماد مذاب را جبران و از ایجاد عیوب ناشی از انقباض بیش از حد جلوگیری کند. برای رسیدن به چنین هدفی تغذیهها باید به گونهای طراحی شوند که پس از اتمام انجماد قطعه منجمد شوند و انقباض در آنها صورت بگیرد و نه در قطعه اصلی.

شبکه مسیری که ماده مذاب را به قطعه میرساند با عنوان شبکه راهگاهی (gating system) شناخته میشود. کاسه یا حوضچه مذابریزی (pouring cup) قسمتی از شبکه راهگاهی است که مذاب به داخل آن ریخته میشود. پس از کاسه، ماده مذاب به مذابرو (Sprue) که لوله عمودی ورود مذاب به قالب میباشد رسیده و از آنجا از طریق مسیر افقی که راهگاه (Runner) نامیده میشود به دروازه میرسد. گلویی یا دروازهها (Gate) ورودیهای کنترل شده ماده مذاب به حفره اصلی هستند. در نهایت ماده مذاب از طریق دروازه به داخل حفره اصلی میرسد. ممکن است مسیرهای دیگری به عنوان هواکش (Vent) به ادامه مسیر اضافه شوند که وظیفه آنها خارج کردن هوای داخل حفره و گازهای تشکیل شده در هنگام مذاب ریزی است.

محل تلاقی دو قالب بالایی و پایینی معمولاً به صورت یک خط ممتد برجسته بر روی قطعه نهایی قابل مشاهده است که به آن خط جدایش (Parting Line) میگویند. برای اینکه قالبها به راحتی از داخل ماسه خارج شوند و خلاء در پشت آنها شکل نگیرد معمولاً تمام سطوح عمود کمی شیبدار و مخروطی ساخته میشود که به این شیب دیواره (Draft) میگویند.

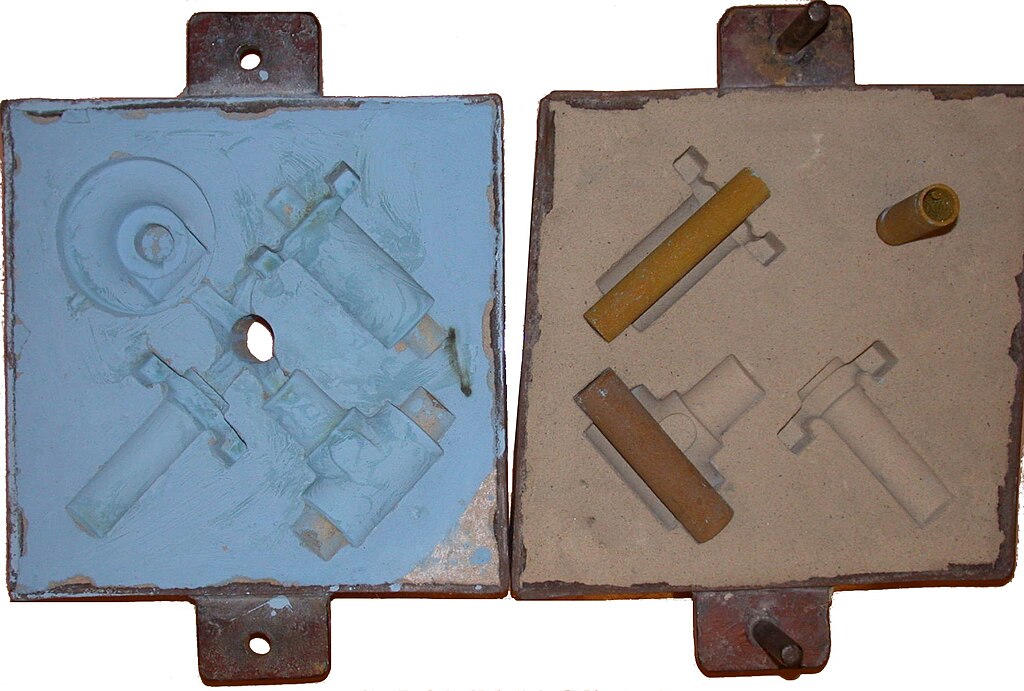

قالبهای ساخته شده از ماسه نسبتاً ارزان بوده، و حتی تحمل دمای بالای ریختهگری فولاد را نیز دارند. به جز ماسه از ماده چسبنده مناسبی نیز استفاده میشود که معمولاً خاک رس است. این مخلوط معمولاً توسط آب و گاه با ماده دیگری مرطوب میشود تا چسبندگی مورد نیاز برای ساخت قالب ایجاد گردد. این قالبها معمولاً توسط فریمها یا چهارچوبهایی فلزی یا چوبی حفاظت میشوند که به آن «درجه» یا «فلاسک» میگویند.

پس از اینکه قالبگیری انجام شد و ماهیچهها در جای خود گذاشته شدند، دو نیمه قالب با هم جفت شده و وزنهگذاری میشوند. طراحی تغذیهها برای تأمین فلز مذاب لازم، هنگام انجماد قطعهٔ ریختگی نیز از اهمیت برخوردار است. حوضچه بارریزی نیز به عنوان یک تغذیه عمل میکند. پس از انجماد قطعه ریختگی لرزانده شده و از قالب بیرون آورده میشود و ماسه لایههای اکسیدی که به قطعهٔ ریختگی چسبیدهاند، با ارتعاش یا با سندبلاست کردن از آن جدا میشوند. قطعات ریختگی آهنی با پاشیدن ساچمه فولادی یا ماسه سنگ تمیز میشوند. قطعات ریختگی را میتوان با روش الکتروشیمیایی یا اسیدشویی یا مواد شیمیایی تمیز کاری کرد.

تقریباً تمام فلزات موجود در بازار را میتوان ریختهگری ماسهای کرد. دقت ابعادی به خوبی دیگر ریختهگریها نیست ولی اشکال پیچیده را با آن میتوان ریختهگری کرد. ریختهگری ماسهای برای تولیدهای کم، اقتصادی است و هزینهٔ تجهیزات آن اغلب پایین است.

جهتت اطلاعات بیشتر به وییکی پپدیا فارسی ممراجعه نماییید

https://fa.wikipedia.org

-

صفحه نخست

-

دسته بندی ها

-

فروشگاه

-

0

سبد خرید

درود بر شما سروران گرامی با توجه به نوسانات قیمت حتما با ما تماس بگیرید باتشکر سلمانزاده 09123899747 رد کردن